이번 글에서는 기계공학 기구학 실습용으로 활용할 수 있는 4절 링크 기구(four-bar link mechanism) 를 설계하고 제작하는 과정을 소개합니다.

이를 위해 퓨전 360(Fusion 360) 을 사용하여 3D 모델링을 하고, 프루사 슬라이서(Prusa Slicer) 를 활용해 슬라이싱 작업을 하고, 프루사(Prusa) 3D 프린터로 출력하여 실제 모형을 제작합니다.

이번 제작에서는 중요한 3D 모델링 규칙 4가지를 적용하여, 기능적이고 효율적인 기구 모형을 구현하는 과정을 공유합니다. 그럼, 본격적으로 시작해 보겠습니다!

링크(link)

링크는 외력을 받아도 형태와 크기가 변하지 않고 2개 이상의 접촉부를 통해 힘과 운동을 전달시키는 강한 물체(rigid body)를 말합니다.

쉽게 말하면 양 끝에 구멍이 있어서 핀이나 축(샤프트)으로 연결할 수 있도록 만든 길고 단단한 막대입니다. 두 링크를 핀이나 축 등으로 서로 연결한 것을 링크 장치(링키지, linkage)라고 합니다.

링크에 대한 자세한 이야기는 "막대기, 링크, 링크 장치, 링크 기구"편을 참고 바랍니다.

막대기(stick), 링크(link), 링크 장치(linkage), 링크 기구(link mechanism)에 대해

일을 할 때 사용하는 연장을 도구라고 하는데, 그중 가장 단순하면서 실용적인 도구로 막대기를 꼽을 수 있습니다. 막대기는 지렛대의 원리를 이용해 무거운 물체를 들어 올릴 수 있을 뿐만

cybbiggu.tistory.com

링크 기구(link mechanism)

링크 기구는 링크의 접촉에 의해 힘과 운동을 전달하는 기구를 말합니다. 접촉한 링크는 상대운동으로 회전운동이나 미끄럼운동 같은 구속된(일정한, 제한된, 한정된) 기계적 운동을 합니다. 링크 중에서 회전운동을 하는 링크를 크랭크(crank)라고 부르는데, 길고 단단한 막대 4개를 연결해서 만든 링크 기구를 4절 링크 기구(four bar link mechanism) 또는 4절 크랭크 기구(Four bar crank mechanism)라고 합니다.

4절 링크 기구 = 4절 크랭크 기구

4절 크랭크 기구는 링크 4개가 접촉하면서 상대운동으로 회전운동을 하고 구속된 기계적 운동을 하는 링크 기구입니다. 링크 4개를 순서대로 연결해서 폐쇄형으로 하면 한정된(구속된, 제한된, 일정한) 운동을 하기 때문에 한정연쇄(closed chain, 限定連鎖)라고 합니다.

4절 크랭크 기구는 어떤 링크를 고정(움직이지 못하게)하고 어떤 링크를 입력 또는 출력 링크로 할 것이냐에 따라 레버 크랭크(1) 기구, 레버 크랭크(2) 기구, 더블 크랭크 기구, 더블 레버 기구의 4종류로 나눌 수 있습니다. 이름만 들어보면 뭔가 엄청 복잡해 보이지만 사실 아주 단순한 친구들입니다. 나중에 기회가 되면 하나씩 이야기하는 시간을 가져보겠습니다.

4절 크랭크 기구는 아래 이미지와 같이 형이상학적인 이미지로 표현할 수도 있습니다. 직선 부분은 링크를, 원 부분은 회전짝을 의미합니다. 접촉해서 상대적으로 회전운동하는 부분을 회전짝이라고 합니다. 앞에서 4절 크랭크 기구는 한정된 운동을 한다고 했는데 그 운동이 바로 회전운동입니다. 링크 4개 모두가 서로 이웃하는 링크와 접촉하면서 상대적으로 회전운동을 합니다. 미끄럼 운동은 하지 않습니다. 즉, 4절 크랭크 기구는 링크가 4개이고 회전짝이 4개인 링크 기구입니다.

다음과 같이 4개의 링크 중에서 서로 이웃하는 링크 1과 링크 2만 떼어 놓고 봅니다. 두 링크는 1곳에서 접촉하면서 상대적으로 회전운동을 합니다(회전짝). 나머지 링크 2와 링크 3, 링크 3과 링크 4, 링크 4와 링크 1도 마찬가지입니다.

짝에 대한 이야기는 "기계요소와 짝 이야기"편을 참고바랍니다.

https://cybbiggu.tistory.com/96

짚신도 짝이 있다~기계요소와 짝(대우 對偶) 이야기

볼트, 너트, 축, 링크, 기어, 캠 등의 공통점은 무엇일까요? 그것은 바로 기계를 구성하고 있는 가장 작은 단위의 부품이라는 것입니다. 이렇게 기계를 구성하고 있는 최소 단위를 기계요소라고

cybbiggu.tistory.com

4절 크랭크 기구의 "길이"를 구하는 공식

4절 크랭크 기구는 핀이나 축(샤프트)으로 연결할 수 있도록 각각 2개의 구멍을 가진 링크 4개가 필요합니다. 링크 4개의 길이를 마음대로 정해서 연결하면 4절 크랭크 기구가 성립되지 않을 수 있습니다. 반드시 다음과 같은 공식을 만족해야 합니다.

링크 1의 길이 + 링크 4의 길이 < 링크 2의 길이 + 링크 3의 길이

링크 1의 길이 + 링크 2의 길이 < 링크 3의 길이 + 링크 4의 길이

이번에 만드는 4절 크랭크 기구의 길이는 위에서 언급한 공식을 만족시키기 위해 다음과 같이 결정했습니다.

링크 1의 길이: 15mm

링크 2의 길이: 45mm

링크 3의 길이: 35mm

링크 4의 길이: 35mm

여기서 "링크의 길이"는 아래 이미지와 같이 링크 전체의 길이가 아니라 두 구멍 중심 사이의 길이를 의미합니다.

3D 모델링하기

지난 글에서 레고 테크닉과 같은 디지털 조립식 모형을 만들기 위한 3D 모델링 규칙 4가지에 대해 살펴본 적이 있습니다.

레고 테크닉 같은 디지털 조립식 모형을 만들기 위한 3d모델링 규칙 4가지!

"두바리, 네바리, 유바리, 왕눈치, 오바리, 수동변속기, 돌리니카, 두다리차, 팔뚝이, 눌러떼,..등등" 3d프린터로 만든 조립식 DIY 키트 "팔뚝이" 팔뚝이를 가지고 노는 초등학생 저의 네이버 블

cybbiggu.tistory.com

다음과 같은 모델링 규칙 4가지를 사용해서 링크(link) 부품을 디자인합니다.

첫 번째 규칙 : 10mm

정육면체는 한 변의 길이 10mm를 기준 치수로 한다.

한 변의 치수는 10mm의 절반값인 5mm, 3/4값인 7.5mm, 1/4값인 2.5mm와 같이

규칙적인 값으로 조정할 수 있습니다.

두 번째 규칙 : 6mm

축 또는 핀 등을 끼우는 구멍의 지름은 6mm를 기준 치수로 한다.

구멍 치수는 6.10mm, 5.90mm, 5.85mm, 등과 같이 사용자의 조건에 따라 조정할 수 있습니다.

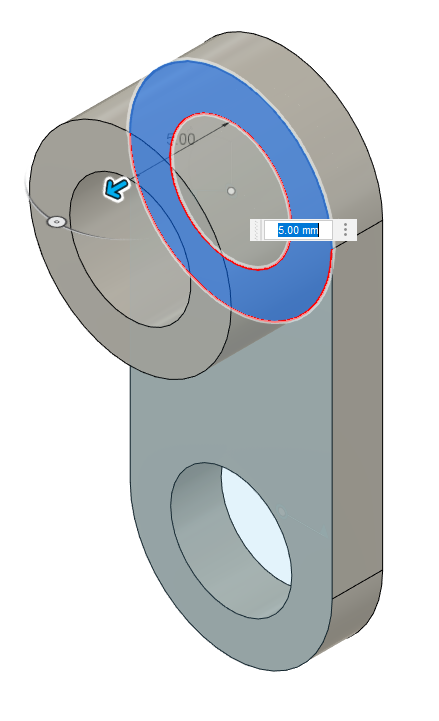

세 번째 규칙 : 0.15mm(면깎기)

두 부품이 서로 접촉해서 작동하는 경우 각 접촉면을 기준 치수 0.15mm로 깎아준다.

3d프린터의 출력 품질 등 사용자 조건에 따라 면깎기 치수는 조정할 수 있다.

단, 구멍은 두 번째 규칙에서 조정하므로 구멍의 안쪽 면은 제외한다.

네 번째 규칙 : 모서리 깎아주기(모깎기)

각 부품의 모서리를 둥글게 깎아준다.

모깎기의 치수는 간섭이 없는 범위 내에서 자유롭게 조정할 수 있다.

모깎기(Fillet) 대신 모따기(Champer)도 가능하다.

fusion360에서 먼저 규칙 1과 규칙 2에 따라 간단히 링크 스케치를 합니다. 10mm, 6mm, 2.5mm는 디지털 조립식 모형을 모델링할 때 많이 사용하는 치수입니다.

규칙 1과 규칙 4에 따라 링크의 두께는 모두 2.5mm(=5mm의 절반값)이고, 모깎기는 5mm(=10mm의 절반값)로 정합니다. 중요한 것은 정해진 규칙을 지켜야 움직이는 디지털 조립식 모형이 완성됩니다.

링크 4개가 한 곳에서 접촉하면서 상대적으로 회전운동을 하려면 핀이나 축으로 연결해야 합니다. 이번 모형의 경우 스플라인 샤프트와 스냅링을 사용하겠습니다. 스플라인 샤프트와 스냅링의 조립 구조상 링크 양쪽으로 돌출됩니다. 따라서 링크가 회전운동을 하는 동안 돌출부의 간섭을 받지 않으려면, 링크 1부터 링크 4까지 한쪽 구멍 부분의 두께 치수는 간섭을 고려해서 더 크게 변경해야 합니다.

규칙 1에 따라 돌출부를 고려해서 두께 치수는 기준 치수 10mm의 절반값인 5mm를 추가합니다. 이를 통해 전체 두께는 2.5mm에서 7.5mm가 됩니다. 가능한 직관적이고 단순하고 계산하기 쉬운 치수를 사용하는 것이 디지털 조립식 모형을 디자인하는 중요한 포인트입니다.

4절 크랭크 기구는 서로 접촉해서 상대운동을 하는 링크 기구입니다. 따라서 규칙 3에 따라 구멍 안쪽 면을 제외한 접촉면을 0.15mm씩 깎아줍니다. 두 링크가 접촉하는 면은 다음 이미지와 같이 측면을 제외한 3곳이 해당되므로 0.15mm씩 깎아줍니다.

하지만 링크의 용도가 대부분 운동하는 부분에 사용하기 때문에 편의상 구멍 안쪽 면을 제외한 전체 면을 모두 0.15mm씩 깎아주는 방법도 좋습니다.

구멍 안쪽 면을 제외한 이유는 구멍의 치수는 규칙 2를 따르기 때문입니다.

규칙 4에 따라 간섭이 없는 범위 내에서 원하는 값으로 모서리를 깎아줍니다. 이번 모형의 경우 모깎기(fillet) 대신 모따기(champer)를 적용하고 값은 0.4mm로 했습니다.

일반적으로 3D 프린팅에서는 Chamfer가 Fillet보다 출력 안정성이 높고 서포트가 적게 필요해 더 유리합니다. Fillet은 곡면 형태로 인해 오버행이 발생하여 서포트가 필요할 가능성이 크지만, Chamfer는 일정한 각도로 기울어져 있어 오버행을 줄이거나 제거할 수 있습니다. 결과적으로 프린팅 시간이 단축되고 후처리가 간편해져 출력 효율이 향상됩니다.

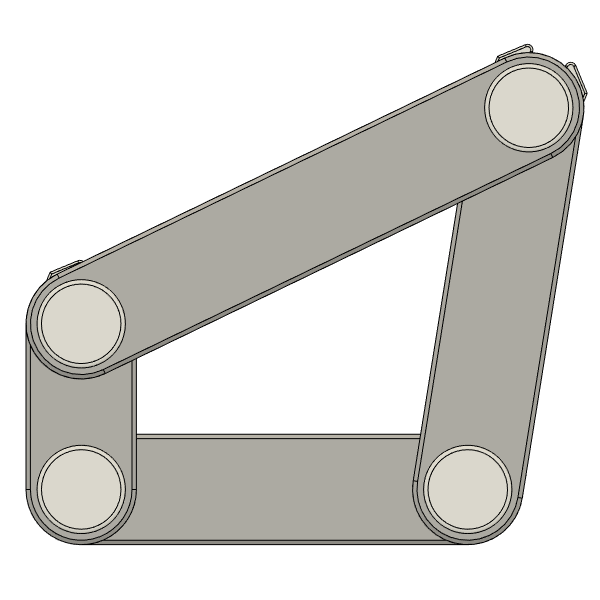

나머지 링크 2, 3, 4도 링크 1과 같은 방법으로 3D 모델링 규칙에 따라 모델링을 합니다. 모델링을 마친 4개의 링크를 fusion360에서 joint 명령으로 하나씩 연결합니다.

링크 4개를 물리적으로 연결하는 부품도 필요합니다. 직접 만들어서 사용 중인 스플라인 샤프트와 스냅링 4세트를 준비합니다. 스플라인 샤프트의 지름과 길이는 두 링크의 두께가 10mm이고 구멍의 지름이 6mm일 때 사용할 수 있도록 설계되어 있습니다.

(스플라인 샤프트 및 스냅링의 구조나 모양은 모형 업그레이드 과정에서 "언제든지 변경"될 수 있습니다)

스플라인 샤프트에 스냅링을 끼우면 다음과 같은 모양이 됩니다. 분해는 조립의 역순입니다.

마지막으로 4절 크랭크 기구에 스플라인 샤프트와 스냅링까지 조립해서 3D 모델링을 완성합니다.

fusion360으로 3D 모델링한 4절 크랭크 기구도 형이상학적인 도형으로 표현할 수 있습니다

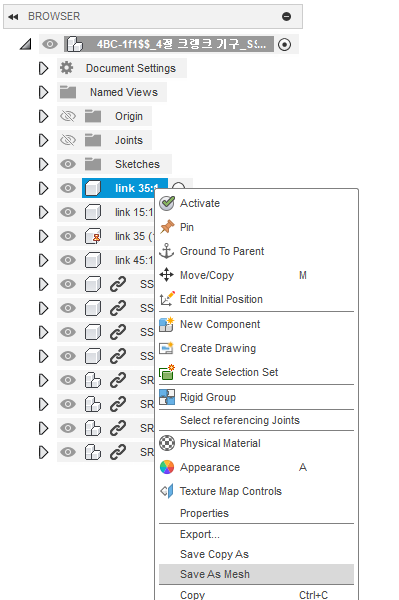

STL 파일로 저장하기

fusion360에서 링크 1, 링크 2, 링크 3, 링크 4, 스플라인 샤프트, 스냅링을 각각 클릭하고 마우스 오른쪽 버튼을 누르고 Save As Mesh를 클릭해서 STL 파일로 저장합니다. Refinement 옵션은 Medium일 경우 High로 지정하고 나머지는 기본값을 사용합니다.

슬라이싱 하기

1. 링크 4개

1-1. 링크 4개의 STL 파일 불러와서 배치

슬라이싱은 3D 모델을 얇은 층(layer) 단위로 분할하여 3D 프린터가 출력할 수 있도록 변환하는 과정입니다. 제가 주로 사용하는 슬라이싱 소프트웨어는 프루사 슬라이서입니다. 링크 4개의 STL 파일을 모두 불러와서 출력하기 좋은 모양으로 배치합니다.

1-2. 링크 4개의 G-code 만들기

G-code는 3D 프린터가 슬라이싱 된 모델을 출력할 때 필요한 경로와 동작 정보를 포함한 파일입니다. 이 파일은 프린터 헤드가 어떻게 움직여야 하는지, 어떤 속도로 이동해야 하는지, 어떤 위치에서 필라멘트를 압출해야 하는지 등의 세부적인 지침을 포함하고 있습니다.

즉, G-code는 슬라이싱된 모델을 실제 출력물로 변환하는 과정에서 3D 프린터가 따라야 할 지침을 제공하는 핵심 파일입니다.

"G-code 내보내기" 버튼을 클릭해서 G-code 파일을 원하는 폴더에 저장합니다. 예상 출력 시간은 약 31분입니다.

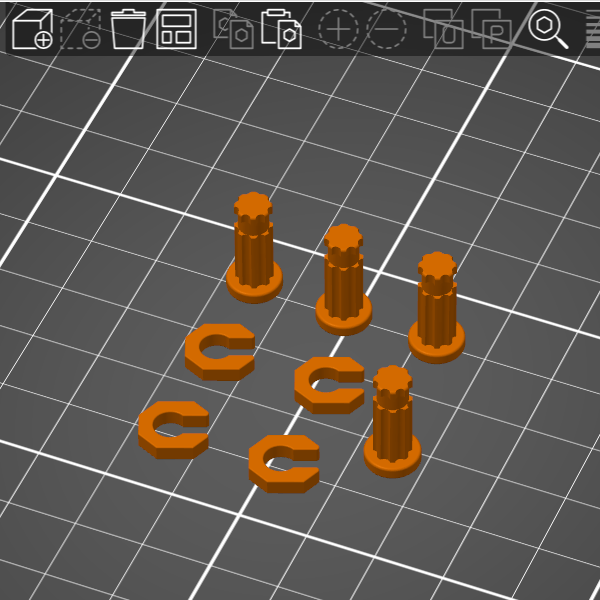

2. 스플라인 샤프트와 스냅링

2-1. 스플라인 샤프트와 스냅링의 STL 파일 불러와서 배치

2-2. 스플라인 샤프트와 스냅링 4세트의 G-code 만들기

3D 프린터로 출력하기

PC에 저장된 G-code 파일을 SD카드로 복사합니다. G-code 파일이 저장된 SD카드를 3D 프린터(프루사 Prusa MK3S)에 삽입하고 링크 4개를 한 번에 출력합니다.

링크와 같은 방법으로 스플라인 샤프트와 스냅링의 4세트도 3D 프린터로 출력합니다.

* 멀티컬러를 지원하지 않는 3D 프린터를 사용할 경우, 색상을 고려하지 않는다면 다음과 같이 모든 부품을 한 번에 슬라이싱 해서 출력할 수도 있습니다.

조립하기

출력이 끝난 부품을 3D 프린터의 베드에서 잘 떼어냅니다. 3D 프린터의 성능이나 필라멘트 품질에 따라 거미줄이나 이물질 등이 묻어 있을 수 있습니다. 조립하기 쉽도록 약간의 후가공을 해줍니다. 링크 4개, 스플라인 샤프트 4개, 스냅링 4개가 준비되었습니다.

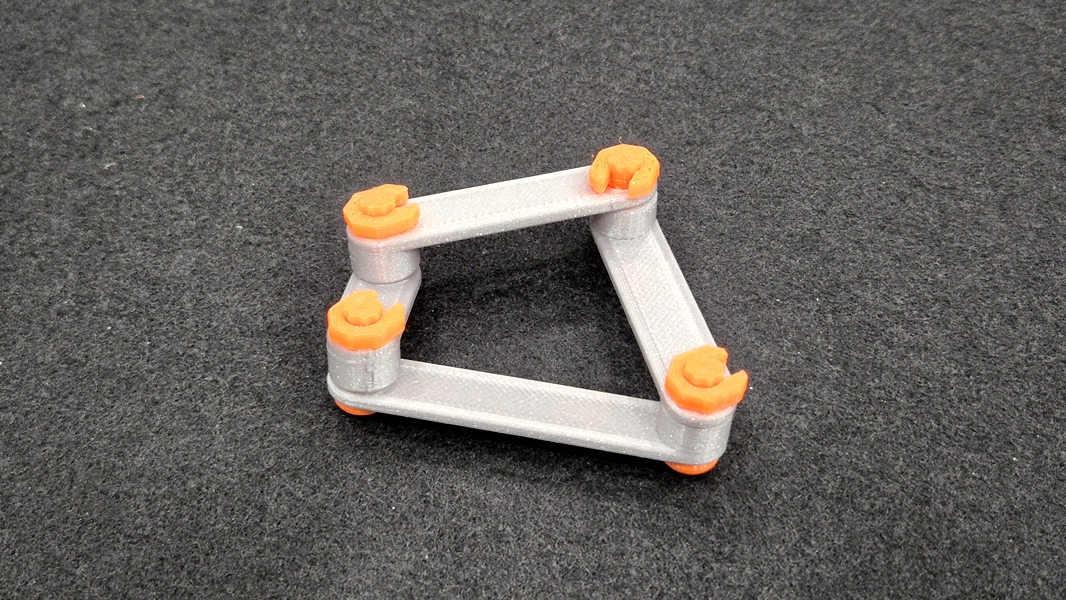

다음 이미지와 같이 조립을 합니다. 완성된 4절 크랭크 기구의 모형입니다.

3D 모델링 규칙 4가지를 적용하여, 링크 기구 중 가장 기본적이면서 널리 사용되는 4절 링크(크랭크) 기구를 모형으로 제작해 보았습니다.

이번 과정에서 3D 모델링과 3D 프린팅을 활용하면 복잡한 기구도 손쉽게 구현할 수 있음을 확인할 수 있었습니다. 4절 크랭크 기구를 성공적으로 만들었다면, 이를 바탕으로 더 복잡한 메커니즘에도 도전할 수 있을 것입니다.

단순한 모델링 규칙을 적용하는 것만으로도 실용적인 기구를 제작할 수 있습니다. 여러분도 3D 모델링과 3D 프린팅을 통해 창의적인 기구 설계에 도전해 보시길 바랍니다.

완성된 4절 링크 기구 모형의 STL 파일은 아래의 링크에서 무료로 다운로드할 수 있습니다.

4절 링크 STL파일 다운로드 (모형번호 : 4BC-1f1)

4 bar link mechanism - Shaft type (Model No : 4BC-1f1)

The most basic model in kinematics. This model can be assembled with spline shaft and snap ring. (Model No : 4BC-1f1)

cults3d.com

'기계기술' 카테고리의 다른 글

| 복식 스퍼기어열 기구를 활용한 E 모형: 스퍼기어를 사용해서 고속 또는 저속으로 회전하는 운동 만들기~기계공학 기구학 실습 (2) | 2025.03.04 |

|---|---|

| 회전하는 지렛대(지레) "축바퀴"의 개념, 원리, 실생활 응용 사례 (1) | 2025.03.04 |

| 실생활 공기압 응용사례 [압축공기 특징 장점 뉴매틱 진공압] (3) | 2025.02.28 |

| 막대기(stick), 링크(link), 링크 장치(linkage), 링크 기구(link mechanism)에 대해 (0) | 2025.02.27 |

| 메커니즘(mechanism), 기구(機構), 기계적 운동(mechanical motion) (1) | 2025.02.26 |