"두바리, 네바리, 유바리, 왕눈치, 오바리, 수동변속기, 돌리니카, 두다리차, 팔뚝이, 눌러떼,..등등"

저의 네이버 블로그에 자주 오시는 분이라면 한 번쯤은 들어보셨을 만한 캐릭터 이름들입니다. "레고 테크닉 같은 디지털 조립식 모형 만들기"라는 주제로 3d프린터를 사용한 조립식 DIY 키트를 만들면서 수년간 블로그에 올린 작품(?)들 중 일부입니다.

이번 글의 주제는 또 다른 작품을 소개하는 것이 아니라, 제가 디지털 조립식 모형을 만들기 위해 3D 모델링하는 방법과 규칙에 대한 이야기입니다.

fusion360과 같은 3D 모델링 소프트웨어로 디자인하고 STL 파일로 변환한 것을, 큐라(cura)나 프루사 슬라이서(prusa slicer)와 같은 슬라이싱 소프트웨어로 전달해서 gcode를 만들고, 사용자가 3D 프린터를 사용해서 부품으로 직접 출력하고 이를 부품을 조립해서 레고 테크닉 같은 디지털 조립식 블럭을 만들 수 있는 시대가 되었습니다.

저는 디지털 조립식 모형을 만들기 위해 다음과 같은 개발도구를 사용하고 있습니다.

3d모델링 s/w : fusion360

슬라이싱 s/w : 프루사 슬라이서

3d프린터 : 프루사(prusa) MK3S+

fusion360과 같이 자유도가 높은 3d모델링 소프트웨어를 사용해서 뭔가를 새로 디자인할 때 선택지가 많다는 것은 3D 모델링의 가장 큰 장점이면서 단점입니다. 특히 레고 테크닉처럼 조립해서 움직이는 조립식 모형을 만들 때는 자기 마음대로 디자인하는 것이 아니라 누구나 쉽게 따라할 수 있을 정도로 일정하고 단순한 규칙이 필요합니다.

단순한 3D 모델링 규칙을 정해서 디자인을 하면 레고 테크닉처럼 특정한 규칙이 있는 디지털 조립식 모형을 만들 수 있습니다. 그동안 제가 디지털 조립식 모형을 만들기 위해 퓨전 360으로 디자인할 때 가장 많이 사용하고 있는 3D 모델링 규칙 4가지를 소개하고자 합니다.

☆☆ 디지털 조립식 모형을 만들기 위한 디자인 규칙 4가지!! ☆☆

1. 첫 번째 규칙 : 10mm

정육면체는 한 변의 길이 10mm를 기준 치수로 한다.

한 변의 치수는 10mm의 절반값인 5mm, 3/4값인 7.5mm, 1/4값인 2.5mm와 같이

규칙적인 값으로 조정할 수 있습니다.

다음과 같이 한 변의 길이가 10mm인 정육면체는 누구나 쉽게 디자인할 수 있습니다.

2. 두 번째 규칙 : 6mm

축 또는 핀 등을 끼우는 구멍의 지름은 6mm를 기준 치수로 한다.

구멍 치수는 6.10mm, 5.90mm, 5.85mm, 등과 같이 사용자의 조건에 따라 조정할 수 있습니다.

첫 번째 규칙에 따라 한 변의 길이가 각각 10mm인 정육면체를 만들고, 두 번째 규칙에 따라 정육면체의 중심에 지름이 6mm인 구멍을 만듭니다.

레고 테크닉의 경우 전용으로 사용하는 축의 길이는 다르지만 지름의 치수는 항상 일정합니다. 제가 주로 사용하는 샤프트(축) 또는 핀 등은 6mm 구멍에 사용할 수 있도록 개발했습니다. 만약 사용자 조건에 따라 구멍의 치수 조정이 필요한 경우 사용자 조건에 따라 규격에 맞게 구멍의 크기를 조정합니다.

예를 들면, 3D 모델링을 마치고 3D프린터로 실제 출력하고 조립을 해봅니다. 만약 핀이나 샤프트를 6mm 구멍에 끼울 때 구멍이 너무 헐거운 경우, 어느 한쪽 부품의 치수를 조정하면 됩니다. 핀이나 샤프트의 지름을 크게 하는 것보다 구멍의 지름을 6mm에서 5.90mm, 5.85mm와 같이 줄여서 맞추는 것이 더 쉽습니다. 반대로 구멍에 너무 꽉 낄 경우, 핀이나 샤프트의 지름을 작게 조정하는 것보다 구멍의 지름을 6.10mm, 6.15mm와 같이 크게 하는 것이 더 쉽습니다. 왜냐하면 핀이나 샤프트의 경우 지름뿐만 아니라 길이라는 변수 때문에 종류가 많아지지만, 구멍은 지름만 조정하면 되기 때문입니다. 이처럼 구멍의 기준 치수를 만들어두고 필요한 만큼 조정하면 디지털 조립식 블록에 한걸음 더 다가갈 수 있습니다.

10mm와 6mm라는 "기준 치수"를 사용해서 움직이는 디지털 조립식 모형을 만들기 위해 기준이 되는 "기준 부품"을 만들 수 있습니다. 이 기준 부품을 조합하면 어떤 형태라도 만들 수 있습니다. 이 부분이 바로 디지털 조립식 모형의 핵심 원리입니다.

기준 부품을 그대로 조합해서 사용하지 않고 크기를 조정할 필요가 있는 경우가 생깁니다. 다음과 같이 두께만 변경할 수도 있습니다. 딱 절반으로 줄여주면 두께가 10mm의 절반값인 5mm가 됩니다. 5mm 두께는 디지털 조립식 블럭을 디자인할 때 꽤 많이 사용하는 치수입니다.

두께 5mm를 다시 절반으로 잘라주면 2.5mm가 됩니다. 두께 2.5mm도 많이 사용하는 치수입니다.

두께 2.5mm를 다시 절반으로 잘라주면 1.25mm가 됩니다. 1.25mm 두께는 힘을 받는 곳에 사용하기에는 얇기 때문에 외형을 꾸미거나 특별한 경우가 아니면 별로 사용하지 않는 치수입니다.

또한 두께 10mm와 두께 5mm의 중간 치수가 필요할 수도 있습니다. 이 때도 10mm와 5mm의 중간값인 7.5mm로 합니다. 이 치수도 의외로 많이 사용합니다.

이렇게 기준 치수 10mm를 5mm, 2.5mm와 같이 절반값으로 계속 줄여나가거나 10mm와 5mm의 중간값인 7.5mm 같이 다양한 치수를 만들 수 있습니다. 치수를 변경할 때 가장 중요한 규칙은 "절반값 또는 중간값"처럼 누구나 쉽게 계산할 수 있는 규칙적인 값을 취하는 것입니다

자주 사용하지는 않지만 또 다른 경우로 "기준 부품"을 변형하면 아래와 같이 한 변의 길이가 10mm인 정육면체에 지름 6mm 구멍을 3개 뚫어서 원하는 방향에서 축(샤프트) 또는 핀을 끼울 수도 있습니다.

앞에서 소개한 작품들은 이렇게 3D 모델링 규칙에 따라 기준 치수로 디자인하고 3d프린터로 출력해서 조립한 토이입니다. 기준 부품의 구멍에 끼워서 사용할 수 있도록 동력 전달용 샤프트(축), 연결용 핀 등의 몇 가지 구멍용 부품은 제가 직접 개발했습니다. 도깨비샤프트와 도깨비너트, 스플라인 샤프트와 스냅링, 똑딱이핀(암놈+숫놈)은 3d프린터로 출력해서 사용할 수 있기 때문에 3d 모델링할 때 가져다 쓰면 됩니다.

세 번째 규칙 : 0.15mm(면깎기)

두 부품이 서로 접촉해서 작동하는 경우 각 접촉면을 기준 치수 0.15mm로 깎아준다.

3d프린터의 출력 품질 등 사용자 조건에 따라 면깎기 치수는 조정할 수 있다.

단, 구멍은 두 번째 규칙에서 조정하므로 구멍의 안쪽 면은 제외한다.

접촉면을 깎는 이유는 접촉해서 작동하는(상대운동을 하는) 두 면 사이에 틈새를 주기 위함입니다. 따라서 두 면이 접촉은 하되 작동하는 면이 아닐 경우 즉, 접촉한 상태이지만 작동하지 않고 고정, 정지, 체결한 상태일 경우, 접촉면을 깎지 않아도(틈새를 주지 않아도, 면깎기 0) 됩니다.

접촉해서 작동하는 각 접촉면의 깎는 양은 0.15mm를 기준 치수로 합니다. 이렇게 하면 두 부품의 접촉면의 틈새는 0.15 + 0.15 = 0.3mm가 됩니다. 틈새 치수는 3d프린터의 출력 품질 등 사용자 조건에 따라 조정할 수 있습니다.

예를 들어 3D 프린터가 정밀한 출력이 가능한 경우 틈새 치수를 0.3mm에서 0.2mm로 조정할 수 있습니다. 따라서 면깎기 치수도 0.15mm에서 0.10mm로 줄일 수 있습니다. 반대로 3d프린터의 출력 품질이 나쁘거나 조립구조상 틈새가 더 필요하다고 판단될 경우 틈새 치수를 0.3mm에서 0.5mm로 늘릴 수 있습니다. 따라서 면깎기 치수도 0.15mm에서 0.25mm로 깎는 양을 더 늘릴 수 있습니다.

두 개의 부품이 상대 운동 없이 접촉만 하는 경우에는, 다음 이미지와 같이 첫 번째 규칙 10mm와 두 번째 규칙 6mm에 맞게 3d모델링을 합니다.

두 부품이 접촉해서 상대적으로 운동할 경우, 두 부품의 각 접촉면을 0.15mm씩 깎아줍니다. 따라서 두 부품 사이의 틈새는 0.15mm+ 0.15mm = 0.3mm가 됩니다.

네 번째 규칙 : 모서리 깎아주기(모깎기)

각 부품의 모서리를 둥글게 깎아준다.

모깎기의 치수는 간섭이 없는 범위 내에서 자유롭게 조정할 수 있다.

모깎기(Fillet) 대신 모따기(Champer)도 가능하다.

모서리를 둥글게 깎아주는 이유는 뾰족한 모서리 때문에 작동 중에 다른 링크와 간섭이 생기는 것을 방지하거나 조립할 때 날카로운 모서리 때문에 손가락을 다치지 않도록 하기 위함입니다. 모깎기(fillet) 치수는 간섭이 발생하지 않는 범위 내에서 자유롭게 조정할 수 있습니다. 예를 들면, 아래의 부품의 경우 fillet 값으로 4.85mm와 0.8mm을 각각 사용했습니다

레고 테크닉 같은 디지털 조립식 모형을 만드는 방법은 단순합니다. 3D 모델링 규칙 4가지만 지켜주면 됩니다.

1. 첫 번째 규칙 : 10mm

2. 두 번째 규칙 : 6mm

3. 세 번째 규칙 : 0.15mm(면깎기)

4. 네 번째 규칙 : 모깎기 또는 모따기

지금부터는 앞에서 배운 디자인 규칙 4가지를 사용해서 간단한 링크(link) 부품을 실제로 3D 모델링해보겠습니다.

링크(link)는 핀이나 축으로 연결할 수 있도록 만든 가늘고 긴 막대를 말합니다. 이런 막대를 핀이나 축으로 서로 연결한 것을 링크 장치(링키지, linkage)라고 하고 특히, 막대 4개를 사용해서 만든 링크 장치를 4절 링크라고 합니다.

[3D 모델링 실습]

링크의 길이는 30mm입니다. 이때 링크 전체의 길이가 아닌 양 끝에 있는 구멍 중심 간의 거리가 30mm라는 것에 주의합니다. 두께는 5mm이고 지름 6mm 구멍이 3개 있습니다.

제일 먼저 첫 번째 규칙, 두 번째 규칙에 맞게 스케치를 합니다. 10mm와 6mm를 기준 치수로 사용합니다. 또한 링크의 길이도 가능한 5mm, 10mm, 20mm, 30mm, 40mm와 같이 3D 모델링 규칙에 맞는 기준 치수를 사용합니다.

여기서 한 가지 중요한 점은 움직이는 디지털 조립식 모형은 토이라는 것입니다. 따라서 굳이 복잡하거나 임의의 치수를 사용할 이유가 없습니다. 가능한 계산하기 쉽고 직관적이고 단순한 치수가 필요합니다. 그래서 4가지 3D 모델링 규칙에 맞는 치수만 사용하는 것입니다. 어쩔 수 없는 경우에는 예외적인 치수를 사용할 수 있지만 그런 예외가 늘어날수록 디지털 조립식 모형과는 점점 멀어지게 됩니다.

어떤가요? 참 쉽죠?

두께 10mm가 두껍다고 판단되면 임의의 치수를 사용하지 말고 규칙에 따라 다음과 같이 10mm의 절반값인 5mm로 해줍니다. 이보다 더 두께를 더 줄이고 싶으면 마찬가지로 규칙에 따라 5mm의 절반값인 2.5mm로 할 수도 있습니다.

다음은 접촉해서 움직이는(상대 운동을 하는) 링크로 사용할 예정이므로 세 번째 규칙에 맞게 접촉면만 0.15mm씩 깎아 줍니다. 다음 이미지는 편의상 접촉하지 않는 면까지 전체 면을 다 깎아 주었습니다. (단, 구멍 안쪽 면은 제외) 이 방법의 경우 상대 운동하지 않는 접촉면으로 변경 될 경우 해당 면을 다시 깎기 전 상태로 원위치해야 합니다.

다음 이미지와 같이 상대 운동을 하는 접촉면만 깎아 주는 것이 효율적입니다. 하지만 상대 운동을 하는 접촉면이 여러 개로 변경될 경우 해당 면에 대해 추가로 면깎기를 해야합니다. 개인적으로는 이 방법을 더 선호합니다.

다음은 네 번째 규칙에 맞게 모서리 부분을 깎아서 링크의 3D 모델링을 마무리합니다. fillet 값으로 링크의 양 끝부분은 4.85mm로 둥글게 깎아주고 나머지 부분은 0.8mm로 적당히 깍아주었습니다.

마침내 링크 길이 30mm, 두께 5mm, 6mm 구멍 3개가 있는 링크를 완성했습니다. 디지털 조립식 모형에서 사용하는 링크는 모두 이런 방법으로 디자인한 것입니다.

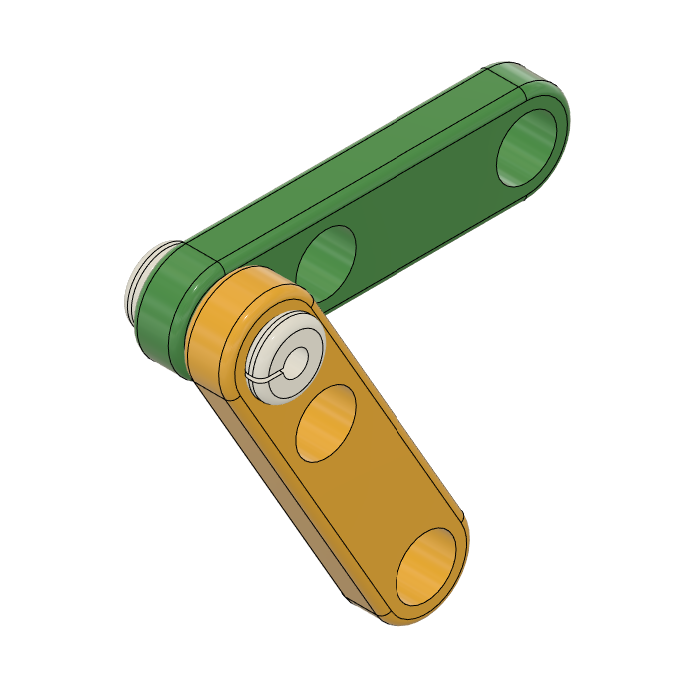

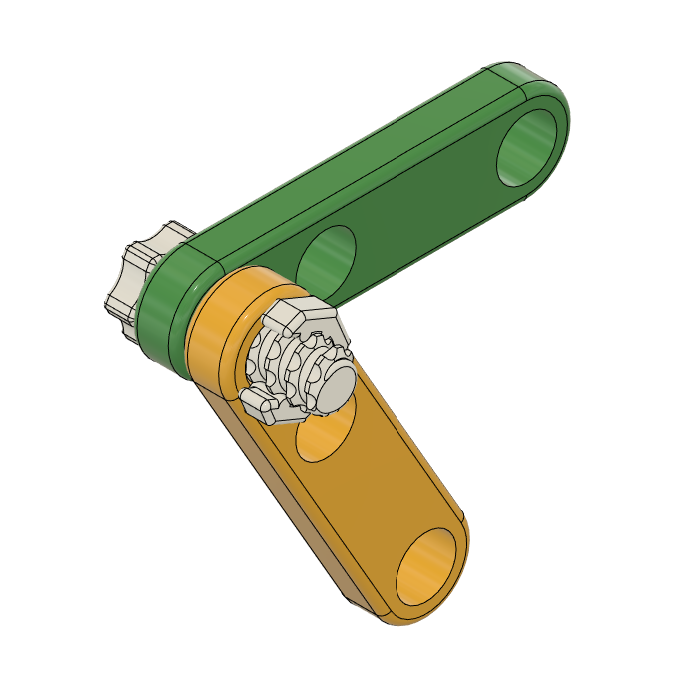

이런 링크 부품을 1개 더 만들어서 스플라인 샤프트와 스냅링, 똑딱이핀, 도깨비샤프트와 도깨비너트 등과 함께 연결하면 다음과 같이 접촉하면서 상대 운동하는 링크 장치(링키지, linkage)를 디자인할 수 있습니다.

2. 똑딱이핀을 사용해서 두 링크가 상대 운동할 수 있도록 조립할 수 있습니다.

3. 도깨비샤프트와 도깨비너트를 사용해서 두 링크가 상대 운동할 수 있도록 조립할 수 있습니다.

지금까지 레고 테크닉과 같은 디지털 조립식 모형을 만들기 위해 3D 모델링 규칙 4가지를 살펴보고, 이 규칙을 사용해서 링크 부품과 링크 장치를 3D 모델링해보았습니다. 축(샤프트)에 끼워서 사용하는 기어, 캠, 스프라켓, 풀리, 바퀴, 체인, 나사 등의 기계요소부품도 4가지 규칙을 사용해서 디자인할 수 있습니다. "디지털 조립식 모형! 나도 만들어보고 싶다!"는 분들은 꼭 도전해 보시길 바랍니다.

'3D기술' 카테고리의 다른 글

| 건축 모형부터 생활 용품까지! 3D 프린터의 무한한 가능성~3D 프린터로 만들 수 있는 대표적인 모형들 (4) | 2025.03.09 |

|---|---|

| 무료 오픈소스 프리캐드(FreeCAD)를 사용해서 나선형 원뿔 (Spiral Cone) 토이를 3D 모델링하는 방법 (1) | 2025.03.07 |

| 프리캐드(FreeCad)~어셈블리 디자인 최적화란? (0) | 2025.02.22 |

| 건담이나 타미야 4WD와 같은 기계적인 모형을 3D모델링하는 방법~메카닉모델링 블루프린트 하드서피스모델링 패널라인~ feat.퓨전360 (4) | 2025.02.12 |

| 프리캐드(Free Cad)와 Fusion 360 비교 분석 (1) | 2025.01.07 |